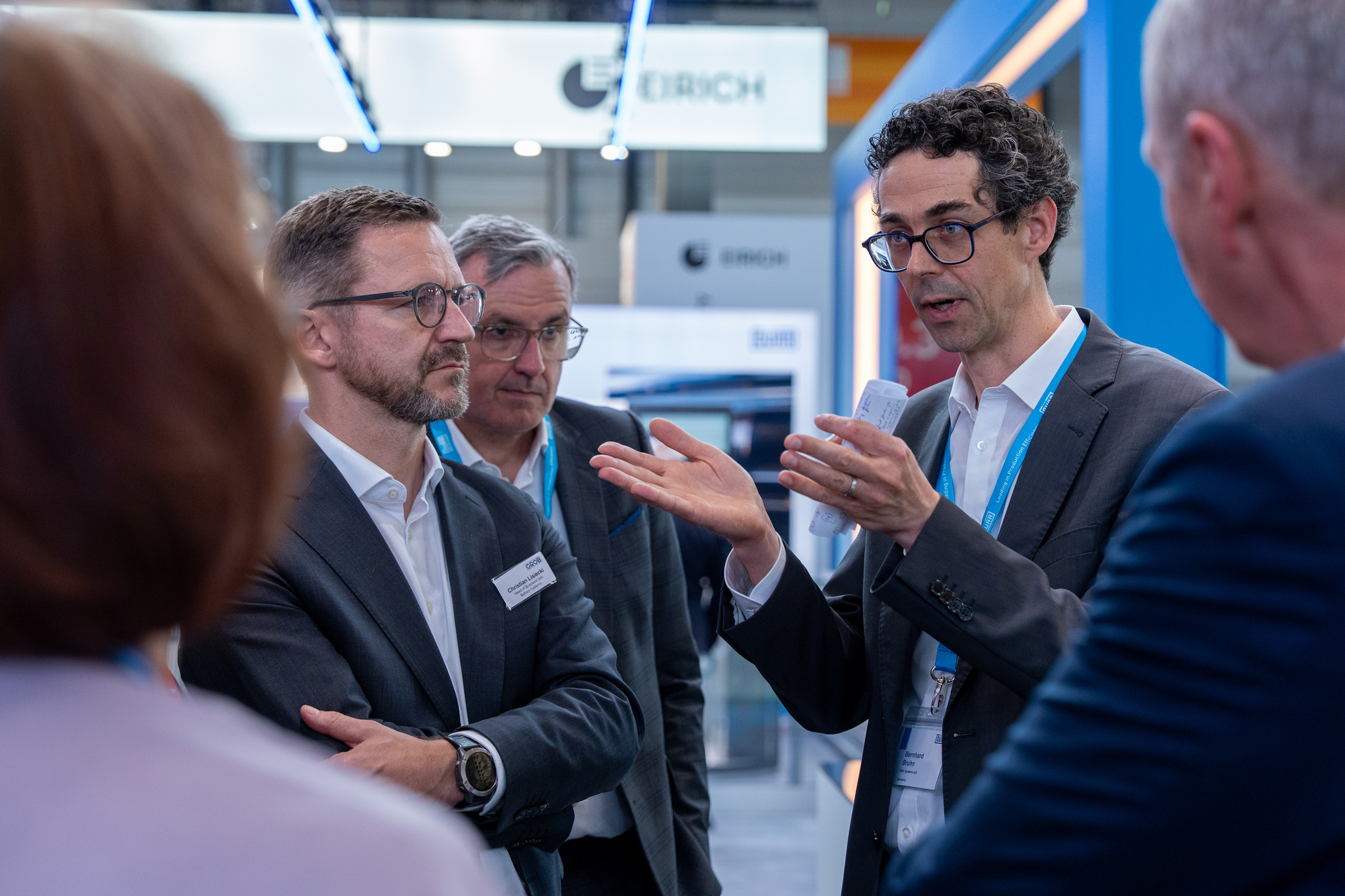

Christian Lisiecki, Head of Business Uni Batteriesysteme bei Grob (links), und Bernhard Bruhn, Vice President Global Business Unit Lithium-Ion Battery bei Dürr (rechts) bei der Vorstellung der Konzeptfabrik. Foto: Grob-Werke

Auf der „Battery Show Europe“ haben die beiden Unternehmen ihre neue Konzeptfabrik für Lithium-Ionen-Batteriezellen vorgestellt. Die Technologien soll weniger Platz- und Energiebedarf bei gleichzeitig höherer Qualität bieten. Die Details.

Mit der neuen Konzeptfabrik bündeln Dürr und Grob-Werke weiter ihre Kompetenzen. Das Werk kombiniere mehrere moderne Verfahren, um für mehr Leistungsfähigkeit und Qualität bei geringerem Flächen- und Energiebedarf zu sorgen.

Reduzierter Platzbedarf durch Trockenbeschichtung

Mit der Konzeptfabrik setzen die beiden Unternehmen auf eine Trockenbeschichtung der Elektroden, die ohne energieintensiven Trocknungsprozess auskommt. Statt des üblichen Slurrys (Paste, beispielsweise aus Aktivmaterialien, Binde- und Lösungsmittel sowie Wasser, Anm. d. Red.) wird ein trockenes Pulvergemisch verwendet, das mit Kalandriermaschinen zu einem Film gepresst und auf die Kollektorfolie laminiert wird. Diese Lösung spare Platz und Energie und ermögliche eine höhere Materialeffizienz, da überschüssiges Filmmaterial zurückgeführt werden kann. Zusätzlich verbessere sich die Kontrolle der Beschichtungsdicke, was die Qualität der Batteriezellen insgesamt steigere.

Neue Technologien bei Zellassemblierung und Elektrolytbefüllung

Eine weitere Besonderheit sei die neue Z-Faltertechnologie von Grob, welche für die Zellassemblierung genutzt wird. Der integrierte Notching-Prozess reduziere den Platzbedarf und steigere gleichzeitig die Produktionsgeschwindigkeit. Dank einer hochwertigen Magaziniertechnik soll die Anlage eine Verfügbarkeit von 95 Prozent erreichen.

Ergänzend stellte Dürr einen neuen Prozess zur präzisen Elektrolytbefüllung vor, bei dem der Elektrolyt mit bis zu 30 bar Druck direkt in die Zelle gefüllt wird. Dies sorge für eine schnellere Durchdringung des Elektrolyts in das Aktivmaterial und verkürze damit die Produktionszeit erheblich.

Digitalisierte Fertigung

Die Konzeptfabrik sei darüber hinaus auch ein Beispiel für durchgängige Digitalisierung in der Fertigung. Sogenannte digitale Zwillinge ermöglichen eine detaillierte Simulation und Planung schon vor Produktionsbeginn. In der laufenden Fertigung steuert die MES/MOM-Software der Dürr-Tochter iTAC sämtliche Schritte, sichere dabei eine lückenlose Rückverfolgbarkeit und liefere Daten zur Qualitätsanalyse.

Gleichzeitig sei auch das klassische Nassbeschichtungsverfahren optimiert worden: Neue Lasertrockner sollen den Trocknungsprozess um bis zu 50 Prozent verkürzen, während hochpräzise Kalandrierungstechnologien für eine gleichmäßige Schichtdicke und noch bessere Effizienz sorgen sollen.