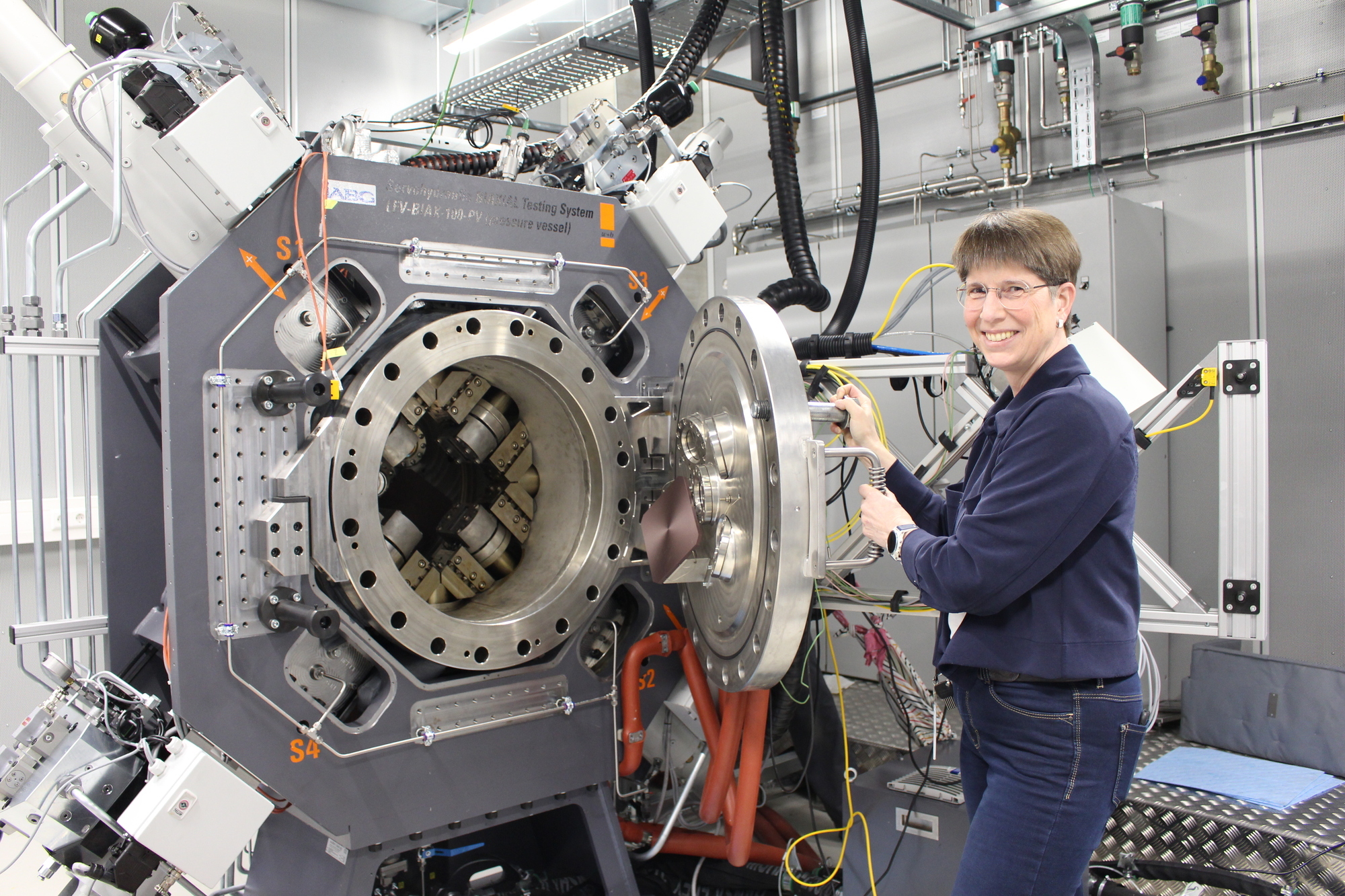

Prof. Dr. Sabine Ardey leitet seit Januar 2024 das DLR-Institut für Test und Simulation für Gasturbinen in Augsburg. Hier steht sie an dem Planar Biaxialen MTC-Prüfstand. Foto: B4B/ Katharina Seeburger

Das Deutsche Luft- und Raumfahrtzentrum (DLR) forscht in Augsburg an Gasturbinen. Im Interview erklärt die Institutsdirektorin Sabine Ardey, welche weltweit einzigartige Technologie dort stattfindet und was sie für die Luftfahrt erwartet.

B4BSCHWABEN.de: Das DLR-Institut für Test und Simulation für Gasturbinen hat weltweit einzigartige MTC-Prüfstände. Dort wird die Lebensdauer von Triebwerkskomponenten gleichzeitig unter extremen mechanischen, thermischen und chemischen Belastungen getestet. Was passiert bei Ihnen?

Prof. Dr. Sabine Ardey: Es geht letztlich darum sicherzustellen, dass die Komponenten ihre Lebensdauer-Anforderungen erfüllen. Das kennen wir aus dem Alltag: Eine Kaffeemaschine soll auch mehrere Jahre halten und nicht nach wenigen Wochen kaputtgehen. Wir testen daher, ob das eingesetzte Material unter der Belastung, der es ausgesetzt ist, auch die gewünschte Zeit hält. In der Luftfahrt und speziell beim Triebwerk ist das natürlich besonders wichtig. Für Lebensdauer-Tests setzt man die Materialien daher den realen Belastungen aus. Nimmt man zum Beispiel eine Feder, die im Betrieb gebogen wird, biegen wir sie im Prüfstand, bis sie kaputt ist. Das sind Tests zur mechanischen Belastung. Das Einzigartige bei uns ist, dass wir diese Feder auch gleichzeitig großer Hitze aussetzen – 1.200 Grad Celsius – sowie hohem Druck und Abgasen. Wir testen also zusätzlich auch thermisch und chemisch, das kann sonst keiner. Die Abgase spielen eine wichtige Rolle, da sie neben Kohlenstoffdioxid oft auch aus Schwefeldioxid sowie anderen aggressiven Schadgasen bestehen und dadurch die Oberflächen der Materialien angreifen.

Giftige Abgase, enorme Hitze – wie stellen Sie diese extremen, realen Bedingungen für Ihre Tests her?

Abgas ist nicht einfach Abgas. Jedes Kerosin hat unterschiedliche Anteile von Schwefel und anderen Stoffen. Wir brauchen aber immer exakt gleiche Bedingungen, um verlässlich zu testen. Wir stellen die Abgase daher selbst her. Dafür haben wir die Schadgase in Reinform, zum Beispiel Schwefeldioxid oder Stickstoffmonoxid. Das mischen wir dann nach Bedarf mit den üblichen Luftbestandteilen Sauerstoff, Stickstoff und weiteren Gasen. Die 1.200 Grad Hitze erreichen wir, indem wir die Oberfläche des Prüflings von beiden Seiten mit einem Laser überstreichen. Wir sind gespannt, wie die mechanischen, thermischen und chemischen Belastungen zusammenwirken. Denn bisher wurden die Belastungen einzeln getestet und kombiniert, weil man annimmt, dass sich die Effekte addieren. Gerade bei chemischen Belastungen kann aber oft auch das Gegenteil der Fall sein. Die Ergebnisse aus den MTC-Prüfständen nutzen wir dann für Simulationsrechnungen, die in einer virtuellen Triebwerks-Plattform zusammengeführt werden, die wir ebenfalls am Institut aufbauen.

Sie arbeiten am Institut sehr eng mit Unternehmen zusammen. Wie sieht diese Zusammenarbeit aus?

Wir arbeiten insbesondere mit Unternehmen zusammen, die Gasturbinen herstellen. Hier in Augsburg ist das MAN Energy Solutions, allen voran sind aber MTU Aero Engines in München und Rolls-Royce Deutschland unsere größten Partner. Insgesamt gibt es drei Ebenen der Zusammenarbeit. In erster Linie forschen wir und geben der Industrie unsere Ergebnisse weiter. Es kommt aber auch vor, dass uns die Industrie bittet etwas zu untersuchen, das im Betrieb aufgefallen ist und eine Lösung erfordert. Daraus können sich Kooperationen ergeben, um Dinge gezielt für die Industrie weiterzuentwickeln. Die dritte Ebene betrifft den Nachwuchs. Wir haben am DLR viele Doktoranden, die zum Beispiel fünf Jahre wissenschaftlich arbeiten und promovieren. Ihr weiterer Weg führt sie dann oft auch in die Industrie. Wir bilden hier also die Top-Fachkräfte der Industrie aus.

Sie waren selbst in der Industrie tätig. Unter anderem auch bei der MTU Aero Engines. Jetzt haben Sie auch eine Professur an der Technischen Universität München. Wie prägt Ihre eigene Erfahrung aus Industrie und Lehre Ihre Arbeit als Institutsdirektorin?

Mein Industrie-Hintergrund war speziell dem DLR sehr wichtig, um die Ergebnisse der Spitzenforschung in die wirtschaftliche Praxis zu bringen. Dafür muss man die Industrie und ihre Bedürfnisse verstehen. Oft ist Forschung für die Industrie zu wenig pragmatisch, da sie alles erstmal in Ruhe verstehen will. Da begegnen sich zwei verschiedene Kulturen, sodass es gut ist, wenn man in beiden Kulturen trittsicher ist. Am Lehrstuhl an der TU München finde ich besonders wunderbar, dass wir hier nicht nur mit Doktoranden in Kontakt kommen, sondern auch mit Studierenden, die bei uns Praktika machen oder ihre Bachelor- oder Masterarbeit schreiben.

Die Luftfahrt ist eine starke Branche in Augsburg und der Region. War Augsburg ein prädestinierter Standort für dieses Institut?

Augsburg hat mit dem Innovationspark einen Bereich geschaffen, der Forschungsarbeiten exzellente Bedingungen bietet. Bevor unser Neubau fertig war, waren wir lange im Technologiezentrum Augsburg (TZA) angesiedelt. Ich weiß nicht, wo wir sonst untergekommen wären. Büroräume finden sich immer, aber wir mussten ja auch unsere Versuchsanlagen aufbauen. Einige Prüfstände, für die wir derzeit noch eine zweite Halle bauen, stehen auch weiterhin im TZA. Das Konzept des Innovationsparks in Augsburg war sicherlich ein Grund für den Standort: Es ist eine Infrastruktur vorhanden, um neue Technologien zu entwickeln und umzusetzen. Die Kontakte in Augsburg bauen wir jetzt zunehmend aus – dazu gehören vor allem auch die Universität Augsburg sowie die Hochschule Augsburg, mit denen wir auch schon zusammenarbeiten.

Welche Weiterentwicklungen erwarten Sie in der Luftfahrt-Branche in den nächsten Jahren?

Wenn wir nachhaltig fliegen und auch nachhaltig Energie umsetzen, erzeugen und speichern wollen, werden wir Gasturbinen brauchen. Deshalb wird die Weiterentwicklung von Gasturbinen einen riesigen Schub machen müssen. Ich erwarte auch einen großen Innovationsdruck durch die aktuelle Sicherheitslage. Wir müssen in Europa Lösungen für Europa liefern, weil wir uns auf die globalen Allianzen nicht mehr unbedingt verlassen können. Aber ich sehe darin auch eine große Chance: Wir haben das Know-how und die Fähigkeiten, dass wir uns jetzt auf die eigenen Beine stellen.

Welche Ziele haben Sie die nächsten Jahre für das Institut?

Ich freue mich, dass wir jetzt unsere neuen Anlagen betreiben und die verschiedenen Fragestellungen weiter erforschen können – wie sich die Materialien bei extremen Bedingungen verhalten, welche physikalischen Gesetze dazu herrschen und wie genau die Simulationsmodelle dazu sind. Es wird neue Materialien geben, die es zu untersuchen gilt und vermutlich werden wir auch noch weitere Prüfstände bauen. Außerdem vergrößern wir uns weiter: Die Bauplanung für die zweite Halle läuft und für die dritte Erweiterungsstufe des Instituts beginnen wir gerade mit der Antragsphase. Ich habe noch zwölf Jahre bis zur Rente, bis dahin gibt es hier bestimmt noch viele spannende Aufgaben.